Sinfimasa

Erfahrung und Engagement

In unserem Werk in Guissona (Spanien) verfügen wir über eine eigene Konstruktionsabteilung mit mehr als 35 Jahren Erfahrung, in der wir Maschinen entwerfen, die den technischen Spezifikationen unserer Kunden entsprechen, und uns für ihr Konstruktionsprojekt einsetzen. Wir bieten Lösungen für das Fördern und Heben von Schüttgütern mit kompromissloser Qualität und Präzision und gewährleisten die Zuverlässigkeit der Geräte in jeder Situation der Verarbeitungsanlage.

Sicher, Robust, Zuverlässig

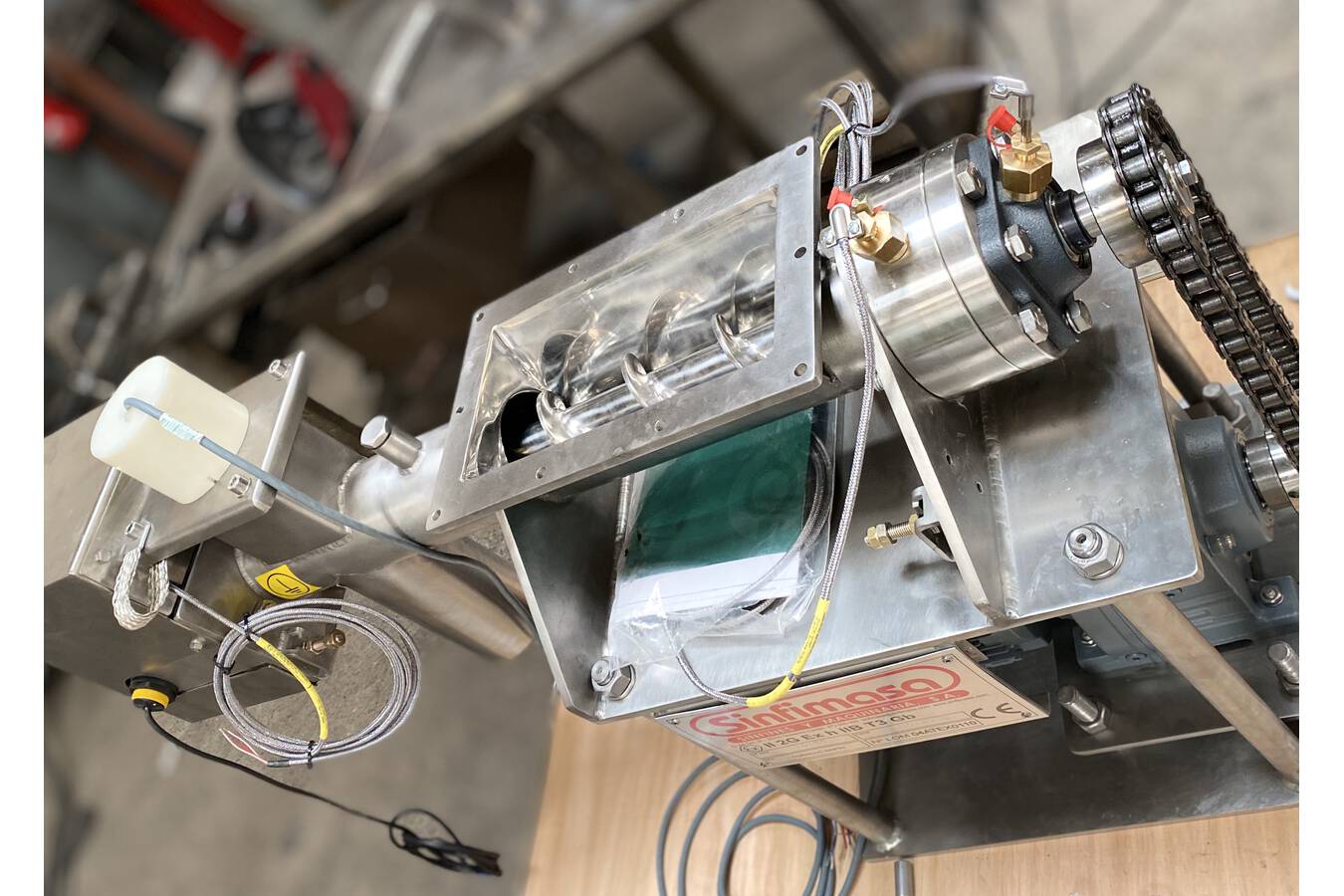

In unserer Produktionsstätte stellen wir Produkte mit allen gewünschten Oberflächen her: gebeizt und passiviert, elektropoliert, lackiert, sandgestrahlt, lebensmitteltauglich usw. Wir arbeiten mit verschiedenen Materialien wie Kohlenstoffstahl, rostfreiem Stahl und verschleißfestem Stahl.Wir verwenden hochwertige und universell verfügbare Komponenten wie SEW-Getriebsmotoren oder SKF-Lager. Unsere Lieferanten sind ebenfalls der Schlüssel zu unserem Erfolg und wir verpflichten uns ihnen gegenüber.

Wir verfügen über einen Prüfstand, auf dem wir anhand von Produktmustern unserer Kunden die beste Lösung für die Anforderungen eines jeden Projekts ermitteln. Wir verpflichten uns gegenüber unseren Kunden und Ingenieurbüros, Maschinen mit garantierter Zuverlässigkeit anzubieten.

Sinfimasa verfügt über Schweißverfahren und Schweißer, die nach ASME Section IX (QW-484) zugelassen sind.

Wir verwenden ein automatisiertes Schweißsystem, um sicherzustellen, dass die Förderelementen auf der gesamten Länge gleichmäßig und lückenlos geschweißt werden.

Bei Sinfimasa sind wir streng und anspruchsvoll, wofür zahlreiche Referenzen in mehreren Ländern auf allen fünf Kontinenten bürgen. Bitte fragen Sie uns nach weiteren Informationen, wenn Sie diese benötigen.

Beraten Sie sich unverbindlich mit uns über Ihr Projekt. Wir werden Ihnen einen zuverlässigen technischen Vorschlag unterbreiten, der zu 100 % auf Ihre Anforderungen abgestimmt ist.