Zement ist der meistproduzierte Werkstoff weltweit. Und Zementwerke gehören allgemein zu den Industrieanlagen mit hohem Verschleiß sowie entsprechenden Kosten. Das Zerkleinern, Mischen und der ständige Materialtransport des harten Rohmaterials verursachen massive Schäden an den Anlagensystemen. Abrasion, Prall, Erosion, Temperaturen und Materialermüdung belasten den Herstellungsprozess.

Projekt in Deutschland: verschleißfeste Auskleidung von Zyklonen mit SC-WearStop®

Definition von Verschleiß

Verschleiß ist der dauerhafte Materialverlust aus der Oberfläche eines festen Körpers, hervorgerufen durch mechanische Ursachen. Man unterscheidet hierbei verschiedene Verschleißarten, die im tribologischen System, der Lehre von Reibung und Verschleiß, zusammengefasst und erklärt sind. Die bekanntesten Arten des Verschleißes sind Korrosion, Abrasion, Adhäsion und Prallverschleiß.

Zu beachten ist, dass Verschleiß niemals einzeln zu betrachten ist, sondern immer in einer sogenannten Verschleißpaarung auftritt. Daher das Zusammenspiel zwischen Grundkörper, Gegenkörper und umhüllenden Faktoren, z. B. Korrosion und/oder Temperatur.

Insbesondere die Verschleißarten Abrasiv- und Prallverschleiß verursachen die größten Materialverluste an Oberflächen und entsprechende Schäden an Maschinen und Anlagen.

- Abrasiv-Verschleiß: (auch Abrieb-, Gleit- oder Furchungsverschleiß genannt): Die ritzende Einwirkung des parallel zur Bauteiloberfläche gleitenden oder strömenden Fördergutes.

- Prall-Verschleiß: Das Fördergut prallt aufgrund von Schwer- oder Fliehkraft auf eine Oberfläche auf und reißt Materialteilchen heraus.

Prallverschleiß ist ein Faktor in vielen Anlagenteilen

Formstückauskleidung mit Zirkonoxid-Keramik

Einflussfaktoren für den Materialabtrag aus der Bauteiloberfläche sind ausgesuchte Werkstoffe und die konstruktive Ausführung des Anlagenteils. Weiterhin die Eigenschaften des Schüttgutes (z. B. Kornfraktion, Schärfe, Feuchtegehalt und chemische Aggressivität) sowie die Betriebsbedingungen wie Fördergeschwindigkeit, Durchsatzmenge und Fallhöhe.

Diese Faktoren gilt es, genau zu analysieren und das Verschleißschutzsystem darauf abzustimmen. Das beginnt bei dem Anlagenbau und endet in der Instandhaltung der einzelnen Zementwerke. Hierbei ist Erfahrung von großem Wert da die Zementwerke bei billigen Lösungen des Öfteren Lehrgeld zahlen mussten, da diese möglicherweise nur unzureichende Standzeiten erzielen.

Eine besondere Verantwortung kommt hier, schon im Vorfeld, den Anlagenbauern zu. Diese tendieren zu kostengünstigen Lösungen, die aber nicht voll durchdacht sind. Universallösungen sind selten der richtige Weg und kosten die Zementwerksbetreiber letztendlich im Nachgang mehr, als von vorneherein zusammen mit den Anlagenbauern die wirtschaftlich optimale Lösung zu suchen.

Die Th. Scholten GmbH & Co. KG steht als Ansprechpartner in erster Reihe und unterstützt nahezu alle bedeutenden Zementhersteller und Anlagenbauer mit ihrer Erfahrung und ausgereiften Verschleißschutzsystemen.

Um für den Kunden das optimale Verschleißschutzsystem zu erstellen, sind folgende Faktoren wichtig:

- Eine präzise Analyse des Zusammenwirkens der unterschiedlichen Verschleißfaktoren

- Jahrelange praktische Erfahrung bei der Lösung analoger Probleme

(Verschleiß und Verschleißverhalten sind mathematisch nicht präzise bestimmbar, da zu viele Faktoren und gegenseitige Abhängigkeiten das Geschehen beeinflussen)

- Erstellen einer individuellen Konzeption, dank des Wissens über die einzelnen Werkstoffe und ihren gezielten Einsatz

Wellgitter vor Auftrag des SC-WeatStop®-Mörtels

Verschleißfeste Auskleidung eines Zykloneinlaufes

Für den Schutz von Betriebsanlagen gegen Abrasiv- und Prallverschleiß in Zementwerken setzt die Th. Scholten GmbH & Co. KG u. a. folgende Werkstoffe ein.

- SC-Schmelzbasalt: Der am häufigsten eingesetzte Verschleißschutzwerkstoff mit einem exzellenten Preis-/ Leistungsverhältnis, Mohshärte 8

- SC-Hartsteinzeug: Preiswerter Verschleißschutz mit hervorragender Oberflächenstruktur, der häufig eingesetzt wird, um Anbackungen zu verhindern, Mohshärte 7

- SC-Aluminiumoxid-Keramik: Hightech-Werkstoff mit höchsten Standzeiten. Verfügbar in vielfältigen Formaten und als Passauskleidungen, Mohshärte 9

- SC-Zirkonoxid-Keramik: Mischkeramik mit hohem Aluminiumoxid-Anteil, gute Temperaturwechselbeständigkeit, Mohshärte 9

- SC-Siliciumcarbid-Keramik: Hervorragende Eigenschaften für Einsätze im Heißbereich, hochbelastbar und verfügbar in vielfältigen Formaten, Mohshärte 9 bis 9,5

- SC-WearStop®: Verschleißschutzwerkstoff mit hervorragendem Preis-/Leistungsverhältnis, flexibel an alle Anlagensysteme anpassbar, fugenfreie Verlegung von 15-50 mm Stärke, Mohshärte 7,5, bezogen auf die unterschiedlichen Zuschlagstoffe

Dieser keramische Zementmörtel kann im Werk Wülfrath als Verschleißschutz auf Anlagenteile gebracht werden. Er kann aber auch als Sackware für die eigene Verarbeitung vor Ort angeliefert werden. Des Weiteren bietet die Th. Scholten GmbH die entsprechende Komplett-Montage.

Hierzu kommen Fachmonteure vor Ort zur Anlage und verarbeiten den Verschleißschutz nach Kundenvorgaben und -wünschen. Alle Werkstoffe werden auch in Kombination mit Elastomeren für den optimalen Einsatz im Prallbereich angeboten. Die Kombination von Träger- und Verschleißschutzwerkstoff hat sich in vielen Fällen als eine wirtschaftliche Lösung erwiesen.

Grundsätzlich sind alle Werkstoffe der Th. Scholten GmbH & Co. KG kombinierbar, um Kunden unter Berücksichtigung der Wirtschaftlichkeit das optimale Verschleißschutzsystem zu bieten.

Schmelzbasaltplatten in Rohrleitungsteile

Schurre mit Aluminiumoxidkeramik-Passstückauskleidung

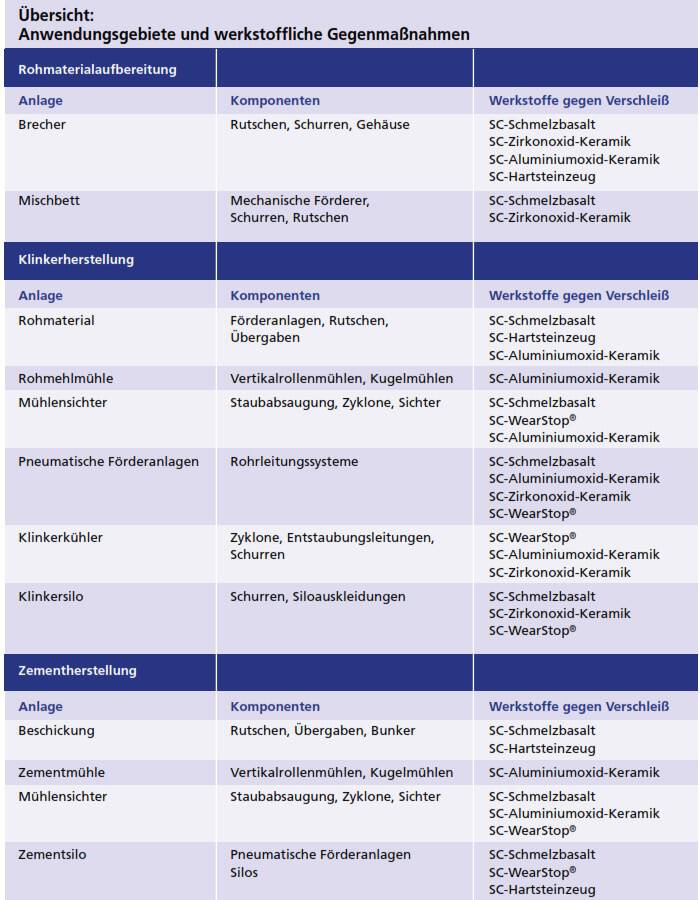

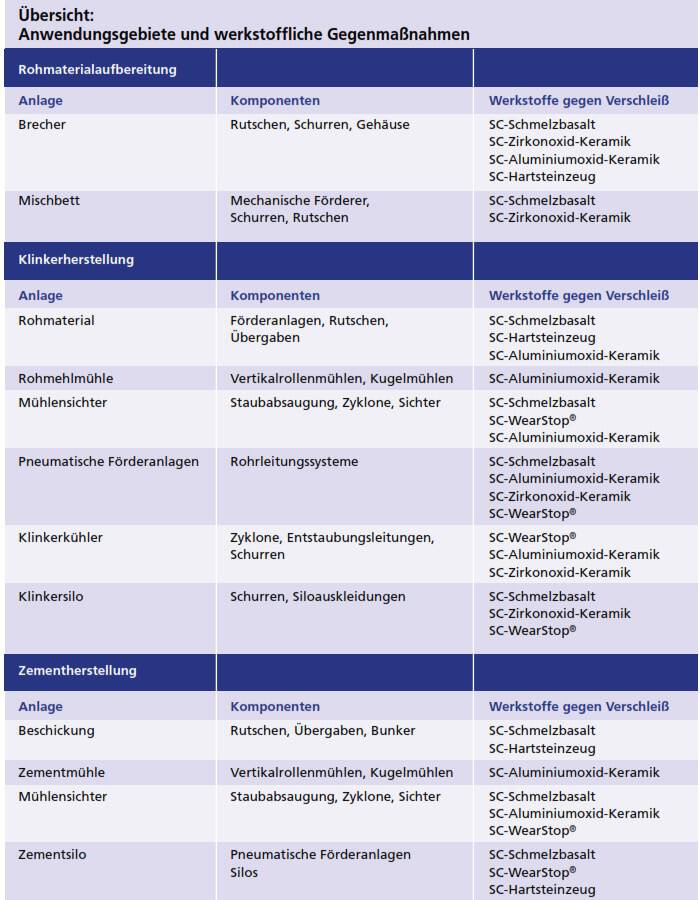

Einsatzgebiete

Von der Rohmaterialaufbereitung über die Klinkerherstellung bis hin zur eigentlichen Zementherstellung ist ein Zementwerk in nahezu allen Anlagensystemen von Verschleiß betroffen. Insbesondere die Zugabe von Hochofenschlacken oder Flugasche erhöht den Verschleiß dramatisch. Besonders betroffen sind hier Materialübergaben, Schurren, Mühlengehäuse und deren Sichter sowie pneumatische Förderanlagen.

Verschleiß ist ein teures Problem in der Zementherstellung und es wird niemals möglich sein, diese Kosten für das Zementwerk gänzlich zu beseitigen. Durch den klugen Einsatz geeigneter Verschleißschutzwerkstoffe sind heutzutage aber signifikante Kosteneinsparungen möglich. Mit der Heidelberger Gruppe konnte die Th. Scholten GmbH & Co. KG bereits einen Rahmenvertrag ausarbeiten, der den einzelnen Werken optimale Verschleißschutzlösungen mit einem wirtschaftlichen Preis-/ Leistungsverhältnis bietet.

Anwendungsgebiete Verschleißschutzwerkstoffe

Von: Th. Scholten GmbH & Co. KG

Quelle:

SCHÜTTGUT&PROZESS , No. 5/2020