Hydraulische Umlaufschnecken

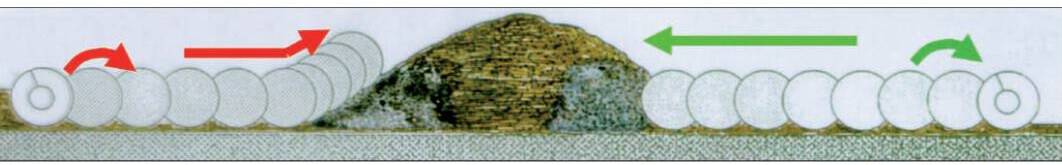

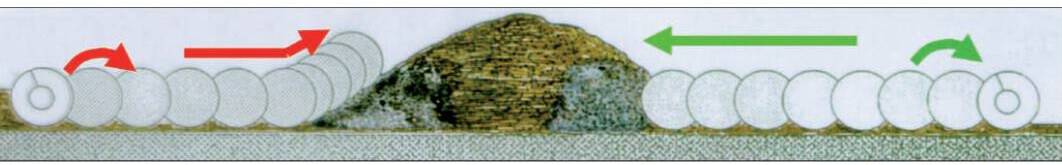

Abb.1. Bewegungsarten von Umlaufschnecken

Der Austrag von Schüttgütern aus Flachboden-Silos stellt besondere Anforderungen an die verwendeten Austragsysteme und Silos. Bei diesen Anwendungen sind daher einige Besonderheiten zu beachten, deren Vernachlässigung schwer wiegende Konsequenzen für die Betriebssicherheit der Anlagen haben kann.

Eine Reihe von Schüttgütern wie Sekundärbrennstoffe in den verschiedensten Formen oder BypassStaub liegen in unterschiedlichen Qualitäten vor. Auch wenn die meisten Parameter auf den ersten Blick sehr ähnlich sind, können sehr unterschiedliche Fließeigenschaften vorliegen. Diesen muss bei der Dimensionierung der Anlage Rechnung getragen werden. In diesem Artikel wird eines der Austragsysteme für Flachboden-Silos, die hydraulische Umlaufschnecke, exemplarisch beschrieben und vor dem eben erläuterten Hintergrund beurteilt.

Funktionsprinzip von Umlaufschnecken

Umlaufschnecken mit frei tragenden Schnecken sorgen in Flachboden-Silos für einen Zwangsaustrag von schwer fließenden Produkten wie etwa REA-Gips, Klärschlamm, Bypass-Staub oder Tiermehl. Einfache Ausführungen mit Gegenlagerung der Schnecke an der Silo-Wand dienen auch der Restentleerung von FlachbodenSilos mit frei fließenden Schüttgütern.

Umlaufschnecken werden sowohl in Stahl- als auch in Beton-Silos eingesetzt. Ihre Arbeitsweise setzt sich im Wesentlichen aus zwei Bewegungsarten zusammen, die in Abbildung 1 dargestellt sind. Erstens dreht sich die Schnecke um ihre eigene Achse und fördert dabei Schüttgut zur Silo-Mitte. Zweitens wird die sich drehende Schnecke im Umlauf bewegt, so dass über den gesamten Silo-Querschnitt ausgetragen wird.

Die Drehung der Schnecke ist hierbei eine zwingende Voraussetzung für die Minimierung der auf die Schneckenwelle wirkenden Lasten bei der Umlaufbewegung. Um möglichst gleichmäßig über die gesamte Länge der Schnecke Schüttgut abzuziehen, muss die Kapazität der Schnecke in Förderrichtung immer größer werden. Bei Geräten zur Restentleerung von Silos, auch Fegeschnecken genannt, werden häufig Schnecken mit konstantem Außendurchmesser und zur Silo-Achse hin zunehmender Steigung eingesetzt. Bei frei tragenden Schnecken kann sowohl die Steigung als auch der Außendurchmesser zur Silo-Mitte hin größer werden.

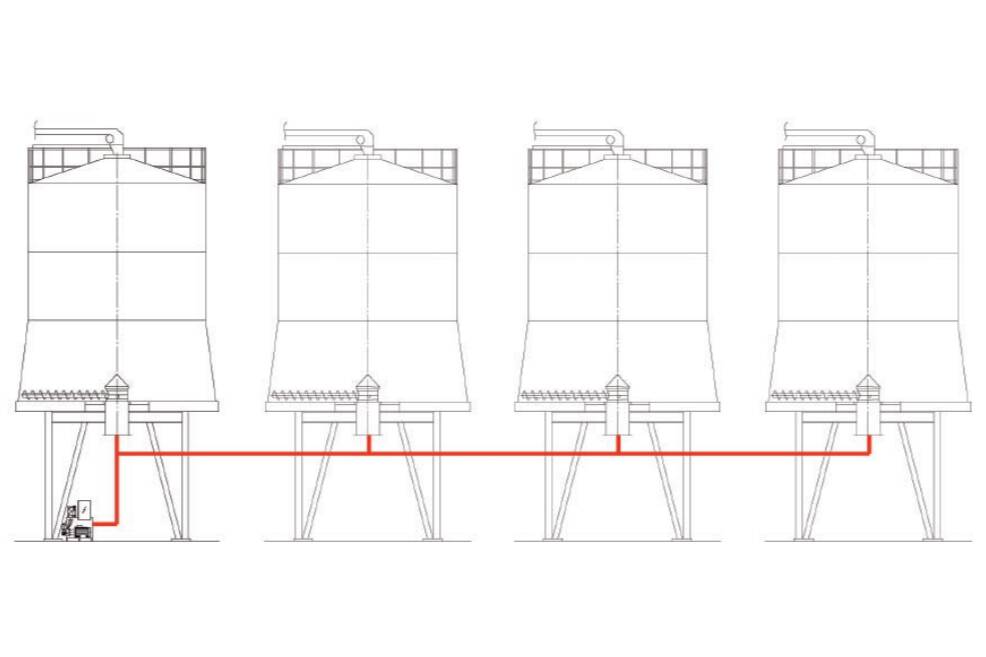

Abb.2. Arbeitsprinzipien von Umlaufschnecken

Bei Umlaufschnecken unterscheidet man zwei Arbeitsprinzipien, die in Abbildung 2 grafisch veranschaulicht sind. Die linke Seite der Abbildung zeigt eine Schnecke, die sich in Richtung ihrer Umlaufbewegung dreht. Die Umlaufbewegung wird somit von der Drehung der Schnecke unterstützt.

Die rechte Seite stellt die gegenläufige Austragung dar, wobei eine deutlich größere Vorschubkraft benötigt wird. Bei vielen Schüttgütern, insbesondere bei Sekundärbrennstoffen, können Fremdkörper häufig nicht ausgeschlossen werden.

Die gegenläufige Austragvariante vermindert das Risiko, dass sich Fremdkörper unter der Schnecke verkeilen. Die Ausführungen der Schnecken sind so vielfältig wie die auszutragenden Schüttgüter.

Abb.3. Schneckenbaum für Tiermehl

Abbildung 3 zeigt eine gezähnte Schnecke mit vielen kleinen Öffnungen in der Wendel, wie sie für Tiermehl eingesetzt wird. Diese haben einen selbstreinigenden Effekt und beugen so einem Zuwachsen der Wendel vor. Ihr Werkstoff ist mit Hardox 400 vergleichbar. Bei besonders abrasiven Schüttgütern können die Zähne zusätzlich mit Panzerungen versehen werden. Die Weiterentwicklung der Schnecken erfolgt weitestgehend empirisch, daher sind die Abmessungen je nach Hersteller sehr unterschiedlich. Deshalb werden von verschiedenen Anbietern für dieselbe Aufgabe sehr unterschiedliche Lösungsansätze verfolgt. Insbesondere werden Schnecken mit großem Durchmesser und niedriger Drehzahl oder aber mit kleinem Durchmesser und hoher Drehzahl empfohlen.

Fließverhalten beim Einsatz von Umlaufschnecken und wichtige Aspekte beim Flachbodenaustrag

Wie bereits erläutert, sollten Schnecken so konstruiert sein, dass gleichmäßig über den gesamten Silo-Radius Schüttgut aufgenommen wird. Unabhängig von der Konstruktion der Schnecke wird direkt an der Silo-Wand kein Schüttgut aufgenommen, weil auf Grund von Fertigungstoleranzen der Silos sowie der Körnung der Schüttgüter einige Zentimeter Wandabstand eingehalten werden müssen. Außerdem wird im Zentrum des Silos kein Schüttgut ausgetragen, weil dort ein feststehender Einbau – je nach Gerätetyp meist mit ein bis zwei Metern Durchmesser – zur Montage der Antriebs- oder Getriebeeinheiten sitzt.

Abb.4. Umlaufschnecke für REA-Gips

Weiterhin darf die erste Wendel an der Silo-Wand ein bestimmtes, je nach Schüttgut unterschiedliches Volumen nicht unterschreiten, da sonst ein Verkeilen von größeren Partikeln oder bei kohäsiven Schüttgütern ein Verstopfen der Wendel die Folge sein könnte. Um die oben geforderte gleichmäßige Austragung über die Schneckenlänge zu erreichen, muss der Volumenzuwachs im nächsten Längenabschnitt der Schnecke genau dem Volumen des ersten Längenabschnittes entsprechen. Da dies bei Schnecken bis zehn Metern Länge zu ungeheuren Dimensionen führen würde, werden häufig Schnecken gefertigt, die in der Nähe der Silo-Wand pro Längeneinheit signifikant mehr Schüttgut abziehen als näher an der Silo-Achse. Oberhalb der Schneckenspitze (nahe der Silo-Wand) entsteht somit eine sich nach oben erweiternde Fließzone. Das Silo ist also für eine exzentrische Entleerung auszulegen. Erschwerend kommt hinzu, dass die Fließzone von vielen weiteren Faktoren abhängt und sowohl in ihrer Geometrie als auch in ihrer Position zeitlich variabel ist.

Die Schlussfolgerung hieraus sind zeitlich variable Lasten auf die Silo-Wand, die als solche in der Berechnung des Silos zu berücksichtigen sind. Je größer die Austragleistung und je langsamer die Umlaufgeschwindigkeit, umso stärker prägt sich die Fließzone aus, wobei zwischen den verschiedenen Schüttgütern große Unterschiede vorhanden sein können. Wenn die Umlaufbewegung bei laufendem Austrag nicht mehr ausgeführt wird, kann dies bis zur Bildung eines stabilen Schachtes im Silo führen, bei dessen Einsturz nicht zu berechnende Kräfte auftreten, die Anlagenteile beschädigen können. Daher sollte die Umlaufbewegung der Schnecken stets überwacht werden.

Abb.5. Umlaufschnecke Rotostar von Agrichema

Abhängig von Silo-Durchmesser, Austragleistung und Schüttgut werden bei den hier abgebildeten Systemen Umlaufzeiten zwischen 30 Minuten und mehreren Stunden erreicht. Varianten mit Doppelschnecke (wie auf Abbildung 5 zu sehen) erlauben den Einsatz von Schnecken mit kleineren Durchmessern, die dann wiederum schneller im Umlauf gefahren werden können. Die Ruhezeiten des Schüttgutes können dadurch verringert werden. Untersuchungen haben gezeigt, dass bestimmte Qualitäten von Bypass-Staub schon nach wenigen Stunden eine so hohe Zeitverfestigung aufweisen, dass die kritischen Auslaufweiten oberhalb der üblichen Silo-Durchmesser liegen können. Deshalb wird das Schüttgut in vielen Fällen im Umlauf gefördert, wenn es gerade nicht benötigt wird.

Vorteile hydraulischer Umlaufschneckensysteme

Die meisten Umlaufschnecken arbeiten mit Elektromotor und Getriebe. Ein zweiter Motor sorgt dabei für die Umlaufbewegung der Schnecke. Hydraulische Systeme sind technisch etwas aufwändiger, bieten aber auf Grund ihres Funktionsprinzips einige Vorteile, insbesondere im Bereich sehr kohäsiver Schüttgüter. Die Vorschubeinrichtung für den Umlauf der Schnecke kann mit Öl aus dem Rücklauf des Hydraulikmotors betrieben werden. Dadurch ist sichergestellt, dass bei fehlender Drehung der Schnecke keine Umlaufbewegung ausgeführt wird; es bedarf also keiner steuerungstechnischen Maßnahme zur Sicherung.

Ein weiterer Vorteil hydraulischer Systeme ist die Unabhängigkeit von Vorschubkraft (Öldruck) und Vorschubgeschwindigkeit (Ölvolumenstrom). Man kann daher flexibel auf die Anforderungen einer Austragung reagieren. Eine kleine Austragleistung eines stark verfestigten Schüttgutes aus einem großen Silo erfordert beispielsweise eine große Vorschubkraft, aber nur eine kleine Vorschubgeschwindigkeit der Schnecke. Solche Aufgaben lassen sich optimal mit der Hydraulik lösen.

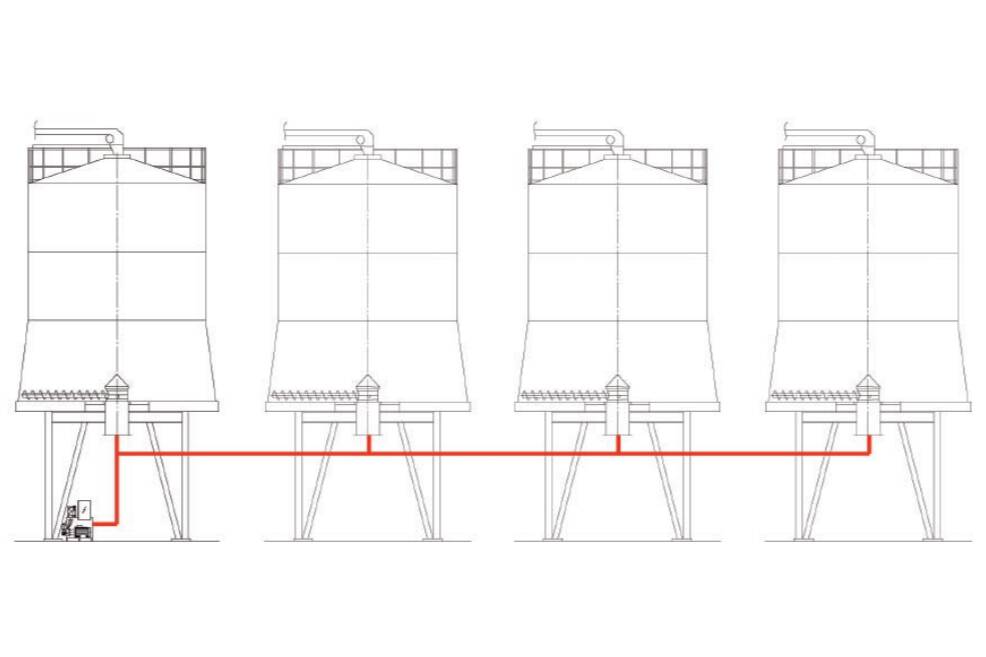

Abb.6. Ein Hydraulikaggregat treibt mehrere Umlaufschnecken an

Besonders beim Anfahren von Umlaufschnecken sind sehr hohe Drehmomente an der Schneckenwelle erforderlich. Elektrische Systeme müssen auf diesen Fall hin ausgelegt sein. Es werden daher sehr große Elektromotoren installiert, um die hohen Anfahrmomente zu erreichen. Bei hydraulischen Umlaufschnecken kann über Ratschensysteme und eine entsprechende mechanische Kraftübersetzung mit kleineren Antrieben gearbeitet werden, weil mit einem Hydraulikaggregat durch Reduzierung des Volumenstroms ein höherer Druck und damit eine höhere Kraft erreicht werden kann. Der kleinere Volumenstrom mit höherem Druck ist für die langsame Freisetzbewegung der Schnecke ausreichend und erfolgt automatisch ohne Eingriff der Steuerung. Das Freisetzen regelt sich alleine über Druckbegrenzungsventile, die das Öl umleiten, sobald der Öldruck im Zulauf des Hydraulikmotors infolge des großen Widerstandes des Schüttgutes einen bestimmten Wert übersteigt. Mechanische Sicherheit wird dadurch erreicht, dass in diesem Betriebszustand kein Vorschub der Schnecke stattfindet, weil im Rücklauf des Hydraulikmotors kein nennenswerter Ölvolumenstrom vorhanden ist.

Wie in Abbildung 6 dargestellt, kann mit einer einzigen Antriebseinheit aus mehreren Silos abwechselnd ausgetragen werden. Das spart Investitionskosten, insbesondere im Bereich der Signalverarbeitung. Ist ein Austrag aus mehreren Silos gleichzeitig vorgesehen, muss die entsprechende Anzahl Hydraulikaggregate eingesetzt werden. Eine weitere Eigenschaft hydraulischer Umlaufschnecken ist die Ein- und Ausschaltung der Austragung über Hydraulikventile, da die Einschalthäufigkeit von Elektromotoren begrenzt ist, während Hydraulikventile sehr große Schalthäufigkeiten erlauben. Der Hauptantrieb des Hydraulikaggregates bleibt dabei in Betrieb. Dieser Vorteil ist insbesondere dann von Bedeutung, wenn aus großen Silos kleine Leistungen abgezogen werden sollen. Alleine aus der Größe der Silos ergeben sich Schnecken mit großen Durchmessern. Um eine zuverlässige Umlaufbewegung im Silo ausführen zu können, sind Mindestdrehzahlen der Schnecke erforderlich, wodurch es sich schwierig gestaltet, kleine Leistungen kontinuierlich aus großen Silos auszutragen. Häufig wird dann mit kleinen Zwischenbehältern gearbeitet, die in kurzen Zeitintervallen nachgefüllt werden, wofür hydraulische Systeme besonders geeignet sind.

Zusammenfassung

Umlaufschneckensysteme sind für viele Anwendungen eine gute Lösung zum Austragen schwieriger Schüttgüter aus Flachboden-Silos. Einige tausend Anlagen zeugen von den guten Erfahrungen mit diesen Geräten.

Es ist wichtig, dass die statische Berechnung der Silos für einen exzentrischen Austrag erfolgt und die Besonderheiten des Austragsystems nicht vernachlässigt. Zeitlich variable Lasten auf die Silo-Wand sind entsprechend zu berücksichtigen. Dazu müssen auch die Eigenschaften der Schüttgüter einbezogen werden. Die einschlägigen Normen zur Silo-Auslegung gehen darauf ein. Selbst wenn die einfach zu bestimmenden Schüttgutdaten auf den ersten Blick ähnlich sind, kann eine schüttguttechnische Untersuchung der Fließeigenschaften durchaus überraschende Ergebnisse hervorbringen.

Die Hersteller von Austraggeräten müssen immer wieder Anlagen für Schüttgüter auslegen, mit denen kaum praktische Erfahrungen vorliegen, so dass diese Ergebnisse sehr hilfreich bei der Dimensionierung sein können.